聚合物和复合材料

基本形态的聚合物材料表现出从弹性固体到粘性液体的一系列特性和行为. 这些行为和特性取决于材料成分、结构、温度、频率和分析材料或工程部件的时间尺度。粘性液体聚合物的定义是没有确定的形状和流动。施加荷载作用下的变形是不可逆的。弹性材料,如钢和铝,在荷载作用下瞬间变形,并在荷载消除后恢复到原始状态,前提是施加的荷载在材料的屈服极限范围内。弹性固体聚合物的特点是具有一定的形状,在外力作用下变形,储存这种变形能,并在移除施加的载荷后将其返回。

热塑性聚合物树脂由长的聚合物分子组成,这些分子可能有侧链,也可能没有侧链。如图(1)所示,侧链未连接到其他聚合物分子。因此,热塑性结构中没有交叉连接。粒状热塑性树脂可通过加热和冷却反复熔化或固化。加热使材料软化或熔化,以便成型。模具中的冷却将材料固化为给定形状。有两种类型的热塑性聚合物,结晶和无定形。下表列举了这两种聚合物类型的特征和特性。

图1:热塑性聚合物中的链

结晶聚合物:

- 晶体固体沿着特定的点和方向断裂。

- 晶体固体具有分子链的有序结构模式。

- 结晶固体在较高温度下流动良好。

- 在结晶聚合物中使用纤维增强可提高承载能力。

- 结晶聚合物倾向于超过无定形的。

- 结晶聚合物的分子结构使其更适合于不透明部件和组分。

- 例如:聚乙烯、聚丙烯、尼龙、缩醛、聚醚砜等。

无定形聚合物:

- 无定形固体破碎成边缘参差不齐的不均匀部分。

- 无定形固体的分子取向是随机的,没有适当的限制

几何或图案形成。

- 无定形固体不容易流动,并且会在充模过程中产生问题。

- 例如:ABS、聚苯乙烯、聚碳酸酯等。

图(2)显示了聚合物的一般类型和分类。

图2:聚合物类型及其分类

改善环境的需要聚合物的力学性能推动了各种复合材料的发展。复合材料表现出明显不同于传统材料的力学行为。它们具有高承载能力、高刚度重量比以及对水、特定工业用油、润滑脂等损坏的耐受性。

复合材料是由两种或两种以上组成材料制成的工程或天然材料。各组成材料的性能大多有显著差异。物理,机械和化学性质保持独立和不同的成品材料结构。大多数复合材料是由聚合物基体中坚硬而坚韧的纤维制成的。聚合物基体较弱,更多地充当粘结剂和母材。我们的目标通常是设计出一种坚固的材料结构,能够承受沉重的负荷。商用级复合材料大多是玻璃或碳纤维,其基体是热固性聚合物,如环氧树脂、尼龙和聚酯树脂。玻璃纤维是增强聚合物中最常用的增强纤维。主要由这些纤维改善的机械特性是拉伸和压缩强度。此外,热尺寸稳定性也提高了。 Thermoplastic polymers are preferred as the matrix material where the end goal is to make moldable parts and components. Glass filled nylon and other polymers offer good mechanical, chemical at a lower cost. Fibre-Reinforced Polymer (FRP), is a composite material made of a polymer matrix reinforced with fibres. These fibres are usually glass or fibres. FRPs are commonly used in the aerospace, automotive, marine, and construction industries.

复合材料也采用层状的连续增强纤维。图3显示了这类层的两种类型,其中有单向纤维和梭织织物束。这些层用聚合物树脂浸渍形成层状结构。对于大多数复合材料来说,层是作为层状结构的基本构件。这层膜可以是单向预浸料、织物或股垫。

图3:单向和机织物复合材料

机械和物理测试:

这个聚合物及其复合材料的机械和物理试验这对于确定材料属性很重要。这些特性有助于我们了解变形特征和失效模式,可进一步用于最终产品的设计和分析。机械和物理测试确保材料符合工业规范的性能要求,特别是对于要求严格的航空航天、汽车、消费品和医疗行业。聚合物复合材料的机械测试包括确定机械参数,如强度、刚度、伸长率、疲劳寿命等,以便于在结构设计中使用。

复合材料的力学试验188appcob

等等,以及不同环境下的测试条件。

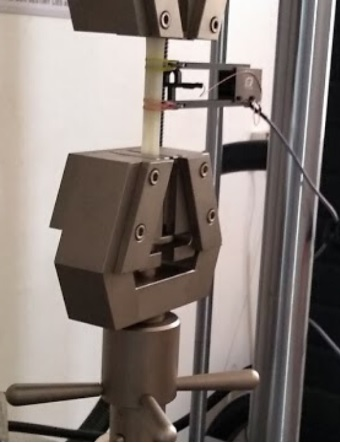

复合材料最常见的力学性能,如弹性模量、泊松比、拉伸强度和极限拉伸应变,都是通过拉伸试验获得的,这些性能受增强体的几何形状、尺寸和性能的影响。弹性模量和泊松比通过在试验的弹性变形部分测量应变来确定,通常低于0.5%的应变水平。

单轴张力测试(ASTM D638)

图4:根据ASTM D638对材料样品进行单轴拉伸试验

. 单轴拉伸试验中的应力(σ)计算如下:;

σ=材料样品的载荷/面积(1)

应变(ε)的计算公式如下:;

ε=δl(长度变化)/l1(初始长度)(2)

曲线(E)的初始线性部分的斜率为杨氏模量,由下式给出:;

E=(σ2-σ1)/(ε2-ε1)

3点弯曲弯曲试验(ASTM D790)

三点弯曲试验是为了了解复合材料和热塑性材料的弯曲应力、弯曲应力和应变。试样在水平位置加载,并且压缩应力发生在横截面的上部,拉伸应力发生在横截面的下部。这是通过从下方支撑试样的圆棒或曲面来实现的。提供具有适当半径的圆钢或支架,以便与试样有单点或单线接触。

图5:ASTM D790规定的Advances三点弯曲试验设置

载荷由试样顶面上的圆头施加。如果试样的横截面对称,则最大拉应力和压应力相等。该测试夹具和几何形状提供了加载条件,使试样在拉伸或压缩时失效。对于大多数复合材料,抗压强度低于抗拉强度,试样将在压缩表面失效。这种压缩破坏与单个纤维的局部屈曲(微屈曲)有关。

4点弯曲弯曲试验(ASTM D6272)

四点弯曲试验提供了弯曲弹性模量、弯曲应力和弯曲应力的值。该试验与三点弯曲试验非常相似。主要区别在于,由于增加了第四个加载鼻,两个加载点之间的梁部分承受最大应力。在三点弯曲试验中,只有加载鼻下的梁部分承受应力。

图6:ASTM D6272规定的Advances 4点弯曲试验设置

这种安排有助于测试高刚度材料,如陶瓷,在最大应力下的缺陷数量和严重程度与材料的弯曲强度和裂纹萌生直接相关。与三点弯曲弯曲试验相比,四点弯曲弯曲试验在两个加载销之间的区域没有剪切力。

按照ASTM D3039进行泊松比试验

泊松比是用于结构设计的最重要参数之一,其中需要考虑因施力而产生的所有尺寸变化。对于本试验方法,泊松比仅由单轴应力产生的应变得出。ASTM D3039主要用于评估毒物的比例。

图7:AdvanSES按照ASTM 3039的泊松比测试设置

通过向试样施加拉力并在应力下测量试样的各种性能来进行试验。将两个应变计以0度和90度的角度连接到试样上,以测量横向应变和线性应变。横向应变和线性应变之比为我们提供了泊松比。

平面压缩试验

当产品在压缩条件下运行时,材料的压缩性能非常重要

图8:AdvanSES根据ASTM C365进行的平面压缩试验设置

装载条件。在正常的方向上进行测试,因为芯将放置在结构夹层结构中。

试验程序与压缩试验条件有关,其中变形是在否定质量和惯性效应的准静态条件下施加的。

组合加载压缩试验

ASTM D6641是使用组合载荷压缩(CLC)测试夹具确定聚合物基复合材料的抗压强度和刚度的测试规范。本试验程序通过组合剪切端加载将压缩力引入试件中。

图9:不支持标距长度的组合加载压缩设置

ASTM D6641包括两种程序;步骤A:用未标记的标本如织物,切碎的纤维复合材料,层压板,最大为50%0°。步骤B:用于与具有更高正交性的标签样本一起使用,例如单向复合材料。需要使用标签以增加标本末端的承载区域。

ASTM D7791描述了单轴载荷条件下塑料动态疲劳性能的测定。刚性或半刚性塑料样品在拉伸状态下加载(程序A),刚性塑料样品在压缩状态下加载(程序B),以确定加工、表面条件、应力等对承受大量单轴应力的塑料和增强复合材料疲劳抗力的影响。研究结果适用于研究候选材料的高承载能力。ASTM建议试验频率为5 hz或更低。试验可在荷载或位移控制下进行。

图10:根据ASTM D7791在Advances进行试验的轴向疲劳样品

试验方法允许产生应力或应变,作为循环的函数,疲劳极限以试样失效或达到10%为特征7.周期。十7.选择循环值以限制测试时间,但根据应用情况,这可能是最佳选择,也可能不是最佳选择。最大和最小应力或应变水平通过R比率这个R比率是材料在试验过程中循环通过的最小与最大应力或位移的比率。对于本标准,可在拉伸或压缩条件下加载样品。

概括:

已经讨论了复合材料的各种标准化机械试验,包括拉伸、压缩、弯曲、剪切和疲劳。聚合物、纤维增强聚合物复合材料的这些机械性能在很大程度上取决于聚合物、纤维、层和纤维-基体界面粘结的性质。先进的工程设计和分析应用,如有限元分析,使用这些力学测试数据来表征材料。论文的第二部分将展示这些力学特性测试在有限元分析软件Ansys、Abaqus、LS Dyna、MSC Marc等中的应用。188金博体188金博体育

参考资料:

1) Mark J.E.,聚合物物理性能手册。斯普林格;2007

2) 库特尼,T.H.,材料的力学行为,韦夫兰,1996年。

3) Dowling,N.E.,材料的机械性能,变形、断裂和疲劳的工程方法,Pearson,2016。

4) Adams D.O.,复合材料拉伸试验:概念简单,实践困难,高

2015年精神执行。

5) Saba等人,《复合材料的机械和物理测试概述》,生物复合材料、纤维增强复合材料和混杂复合材料的机械和物理测试,2019年。

6) Bruno L.,通过光学技术对复合材料的机械表征:综述,光学激光工程2017。

7) Ian McEnteggart,《复合材料测试:挑战与解决方案》,JEC欧洲–2015年3月。