1.1介绍

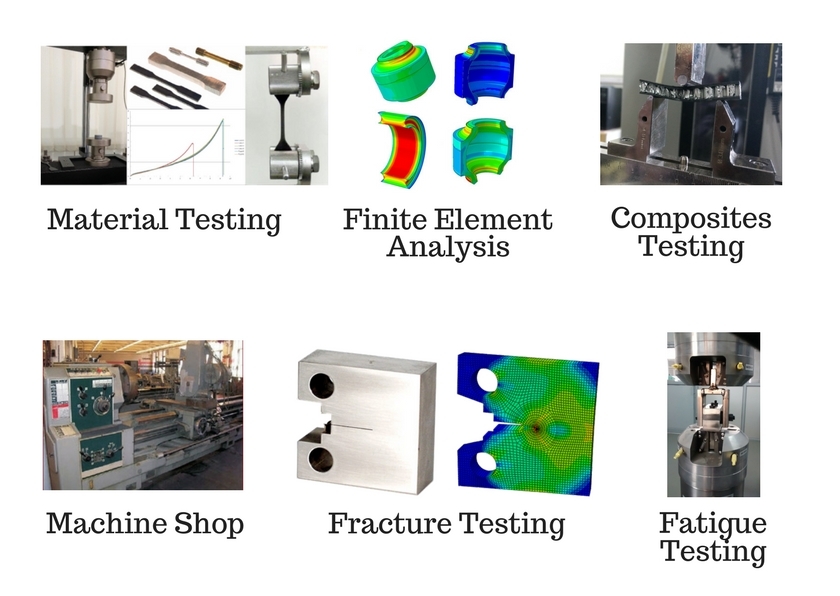

有限元方法(FEM)是用于求解给定结构或系统的数学模型的数值方法,其非常复杂,并且通常不可能,可以使用有限元方法找到解决方案。因此,可以使用连续分段多项式函数近似的最小势能的原理,因此可以说有限元方法是一种变分制剂方法。根据所选择的系统,这些感兴趣的数量可以是不同的,因为有限元方法可以是并且用于各种不同领域,例如结构力学,流体力学,声学,电磁库等。兴趣是系统中的位移和压力。

重要的是要明白,有限元法只给出问题的近似解,是一种数值方法来得到偏微分方程变分公式的真实结果。基于有限元的数值方法给出了一些与域离散、数学形状函数、求解过程等相关的假设和不确定性。有限元作为主要工具的广泛使用导致了产品工程生命周期,其中从构思、设计开发到产品优化的每一步都是虚拟完成的,在某些情况下甚至连原型测试都没有。

这个完全虚拟产品开发和分析方法导致在整个工程生命周期中可能出现错误的近似值或应用荷载条件的错误,从而导致错误在每个阶段累积,导致灾难性后果。有限元法(FEM)应用中的误差和不确定性可能来自以下主要来源:1)来自有限元理论固有假设的误差;2)当我们试图建模的物理被转移到计算模型时,系统中固有的误差和不确定性。此类误差和不确定性的常见列表如下所述;

- 误差和不确定性。

- 错误来自为问题选择正确的求解器类型,例如为特征值问题选择求解器。

在程序中的误差源和不确定性的长期列表使得它可以通过应用程序开发规则和标准框架,我们可以确保有限元方法在准确度,可靠性和可重复性的所需参数内执行。这些规则框架作为验证和验证程序,我们可以一致地衡量模型的准确性,并且可以清楚地确定误差和不确定性的来源,并逐步改进,以在解决方案中实现更高的准确性。每个开发和解决问题的验证和验证都需要解决FEA项目,以提供合并模型在所需参数中开发的合成模型的信心。该模型提供的解决方案足够准确,模型解决了它开发的预期问题。

验证过程包括检查设计、软件代码以及研究计算模型是否准确地代表物理系统。验证更多的是一个动态过程,确定计算模拟是否与物理现象一致,它检查数值模拟和实验结果之间的差异。验证提供关于计算模型是否正确和准确求解的信息,而验证提供关于数学模型与实验测试准确关联程度的证据。

除了复杂的离散函数,偏微分方程表示物理系统,CFD和FEA都使用复杂的矩阵和PDE求解算法来求解物理系统。这使得在模型构建过程中必须单独地、增量地执行验证和确认活动,以确保流程的可靠性。为了避免虚假的结果和数据污染发出虚假信号,在验证评估之前进行验证过程是很重要的。如果验证过程失败,模型构建过程应进一步停止,直到验证建立。如果验证过程成功,验证过程可以进一步进行,与现场服务和实验试验进行比较。

验证和验证的标准和指南的简史

188金博体188金博体育随着NASA结构分析代码的发布,有限元分析得到了广泛的应用。FEA的早期使用者来自航空航天和核工程背景。美国核学会于1987年发布了第一个验证指南核的科学和工程计算机计划的验证和验证指南行业.

关于这个主题的第一本书是由帕特里克·罗奇博士在1998年写的计算科学与工程中的验证与验证2009年出版了这本书的更新版。

1998年,美国航空航天学会计算流体动力学标准委员会发布了第一个标准文件计算流体动力学模拟的验证和验证指南.美国通过防御建模和仿真办公室进行防御释放国防部建模和仿真,验证,验证和认可文件在2003年。

美国机械工程师协会(ASME) V和V标准委员会发布了计算实体力学中的验证和验证指南(ASME V和V-10-2006).

2008年,美国国家航空航天局模型和模拟标准首次开发了一系列指南,该指南提供了用于验证和验证工作的数值分数。

美国机械工程师协会V和V标准委员会V和V-20在2016年提供了更新计算流体动力学和传热的验证和验证标准.

1.3验证和确认:-过程和程序

图(1.1)显示了一个典型的快节奏工业产品开发组的产品设计周期。产品与环境之间的相互作用包括应用载荷、边界条件和环境气氛。这些因素构成了计算模型构建过程的输入。计算模型为我们提供了在不同使用条件下产品会发生什么情况的预测和解决方案。

重要的是要注意,从物理世界生成计算模型涉及一个迭代过程,其中迭代所有假设,近似和它们对计算模型的质量的影响,以生成代表最佳计算模型物理世界。

图1.1:萨金特圆的变化,显示了典型快节奏设计组的验证和验证程序

计算模型和物理世界之间的验证过程还涉及迭代过程,其中解决了负载和边界条值的实验,并将解决方案与物理世界的输出进行比较。基于过程期间获得的反馈来精制计算模型。

过程表示的圆形强调了计算建模,特别是验证和验证过程在本质上是迭代的,需要不断的努力来优化它们。

图中的蓝色、红色和绿色区域(1.3)突出了该过程中的迭代验证和验证活动。标准和工业指南明确提到了不同层次的代码和解决方案验证和验证的独特性质。绿色突出的地区落入了执行实验的实验室领域,同样重要的是测试实验室完全了解验证和验证的过程和程序。

代码验证旨在确保没有编程错误或bug,并确保软件在实现数值算法或求解器构造方面提供准确性。比较软件的代码验证和计算验证问题,主要区别在于计算验证

图1.2:验证和确认过程

涉及在数值模拟中量化离散误差。代码验证在这个过程中是相当上游的,它是通过比较数值结果和解析解来完成的。

图1.3:ASME 10.1标准的验证和确认指导

1.4验证和验证指南

第一步是验证代码或软件,以确认软件正在按照预期工作。代码验证背后的想法是识别和消除在实现数字算法时可能产生的任何错误或由于任何编程错误而产生的任何错误。代码验证主要是代码开发人员和Abaqus, LS-Dyna等软件的责任,提供示例问题手册,基准手册,以显示他们实现的程序和算法的验证。

计算验证的下一步是量化计算机模拟中由于网格离散、不恰当的收敛准则、材料特性的近似和模型生成等因素造成的误差。计算验证提供了由于上述因素导致的解的误差估计。经验告诉我们,网格离散化的不足是造成计算验证错误的主要原因和最大因素。

材料模型、元素和数值算法的验证过程通常是FEA和CFD软件帮助手册的一部分。但是,当涉及到建立要解决的计算模型的有效性时,必须由分析员或工程组制定验证程序。

以下验证指南是在桑迪亚国家实验室[Oberkampf等人]的制定的关于风洞计划的实验主义者开发的,然而这些是适用于计算力学的所有问题。

准则1:验证实验应由有限元分析小组和实验工程师共同设计。在理想情况下,应该将实验设计为验证域属于应用程序域。

准则2:设计的实验应涉及系统的全部物理特性,包括加载和边界条件。

准则3:实验和计算模型的解决方案应该完全彼此独立。

准则4:实验和验证过程应该从系统级的解决方案开始到组件级。

准则5:应注意操作偏差或工艺偏差不会污染溶液或验证过程。

1.5在FEA中的验证和验证

1.5.1有限元模型验证过程

在汽车产品开发出现问题时,可对无声块和衬套、扭力杆衬套、球面轴承等部件进行验证。图-压力(1.4)显示已进行计算的橡胶-金属结合组件。Hill[11], Horton[12],并证明了在径向载荷下,衬套的刚度可以由,

图1.4:无声衬套的几何尺寸

PNM转换文件

PNM转换文件

图1.5:无声衬套的几何形状

G=剪切模量= 0.117E.0.034.xh,HS =材料的硬度。从图中替换几何值(1.4),

Krs= 8170.23N/嗯,(1.3)

对于硬度为55的天然橡胶化合物。套管的有限元模型

见图(1.9),有限元分析得到的刚度为8844.45 N/mm。验证和验证经常建议,解决方案比较的差异小于10%是收敛值的可靠基础。

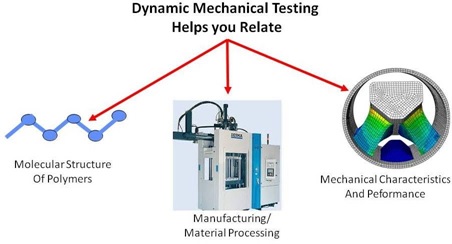

对于非线性材料和非线性几何条件下的有限元分析,需要进行多个步骤,以确保材料模型和边界条件提供可靠的解。

- 单元元素测试:单元元素测试如图(1.7)显示单元多维数据集元素。材料的性质是输入和输出的应力-应变图比较的输入。这提供了一阶验证材料是否

PNM转换文件

PNM转换文件

图1.6:静音衬套的变形形状

属性足以提供合理的输出。分析师他/她的自我可以进行这个验证程序。

- 实验特性测试:FEA现在在特性测试(如拉伸测试或压缩测试)上执行。这提供了一个检查点,用于检查是否可以从FEA中备份原始输入材料数据。这是一个中等难度的测试,如图所示(1.8).困难的原因是因为摩擦和非精确边界条件等所需的性质。

- 与全尺寸实验的比较在这些验证步骤中,零件和组件产品被加载到一个试验台上,并应用服务负载和边界条件。将有限元分析结果与实验结果进行了比较。这一步提供了最稳健的验证结果,因为程序验证有限元模型以及加载状态和边界条件。图(1.9)显示转矩杆衬套和验证过程中进行了多步分析。

经验表明,从第1步到第3步,验证过程最好是线性的,因为它逐步完善了一个人的材料模型,载荷,边界条件。直接跳到第3步以更快地完成验证过程会增加更多的时间,其中存在未解决的错误,这些错误会对解决方案的质量产生累积影响。

图1.7:单元立方体单元素测试

图1.8压缩试验有限元分析

1.5.2 FEA模型的验证过程

图(1.7)显示了验证衬套模型的实验测试设置。选择径向荷载作为主要变形模式,并对荷载与位移结果进行比较。先前执行的验证过程确定了FEA模型的准确性,当前的验证分析应用了以千牛顿为单位的荷载。结果表明,实验结果与有限元分析结果非常吻合。数字(1.10),

图1.9:无声衬套的实验测试和验证FEA

(1.11)显示验证设置和解决方案的轮胎模型和发动机悬置。轮胎模拟的复杂性是由于轮胎几何形状的性质,以及多种橡胶化合物、织物和钢带的存在。这使得建立仿真的有效性势在必行。

图1.10:轮胎模型的实验测试和验证有限元分析

图1.11:乘用车发动机架的实验测试和验证有限元分析

1.6总结

本文试图提供计算固体力学中验证和验证过程的信息。我们回顾了验证和验证过程的采用历史,以及它们在计算力学过程和工具中的集成。从1987年在特定应用领域发布第一个指导方针开始,今天我们正处于一个过程已经标准化的阶段,所有主要行业都找到了采用它们的路径。

验证和验证现在是计算力学过程的一个组成部分,以提高解决方案的完整性和可靠性。验证主要在软件级别完成,旨在评估代码是否具有对问题提供正确解决方案的能力,同时验证建立了解决方案的准确性。Asme,核社会和Nafems正试图使该过程更加标准化,目的驱动。

不确定性量化未包含在本期审查中,本文的下一次更新将包括分析中不确定性量化的步骤。

1.7参考资料

- 美国核学会,核工业科学和工程计算机程序的验证和验证指南,1987。

- 罗奇,P.J .,美国核学会,计算科学与工程的验证和验证,Hermosa出版,1998。

- 美国航空航天学会,计算流体动力学模拟的验证和验证指南(G-077-1998), 1998。

- 美国国防部,国防部建模和仿真(M-S)验证、验证和认证,国防建模和仿真办公室,华盛顿特区。

- 美国机械工程师协会,《计算固体力学验证和确认指南》,2006年。

- Thacker, B. H., Doebling S. W., Anderson M. C., Pepin J. E., Rodrigues E. A.,模型验证和验证的概念,洛斯阿拉莫斯国家实验室,2004。

- 模型和模拟标准,美国国家航空航天局,NASA-STD-7009, 2008。

- Oberkampf, W.L.和Roy, C.J.,《计算模拟中的验证和验证》,剑桥大学出版社,2009。

- Australl,P.E.,Olsson,A.K.和Jonsson,M.2001,《使用标准FE规范分析橡胶部件非线性动态行为的方法》,第44号论文,流体和固体力学会议。

- 澳尔,P. E.,隆东大学填充弹性体的弹性和阻尼建模。

- ABAQUS Inc., ABAQUS:理论和参考手册,ABAQUS Inc., RI, 02。

- 有限长度橡胶衬套装置的径向挠度。Int。j·英格。科学。,1975, 13.

- 在径向载荷作用下橡胶衬套的刚度。橡胶化学。科技,2000,73。

- 林德利,P. B.工程设计与天然橡胶,马来西亚橡胶生产商研究协会,Brickendonbury,英国。, 1992年。